①无法及时掌握真实的订单交期;

②

③呆滞物料有增无减,仓储区域紧张,资金占压难周转;

④订单利润计算不准确,到底赚不赚钱?

如果您的企业也出现过以上类似的情况,那多半是生产计划出现了问题。

生产计划虽说重在“计划”二字,但做好生产计划是有前提条件的,它与我们生产的标准化、5S、工装器具等息息相关。

很多企业在做生产计划时往往不会往回看,反复研究生产计划的规则、制度,但其实这只是生产计划环节里面的一小部分。

今天我们来讲讲要做好生产计划,需要哪些前提条件。

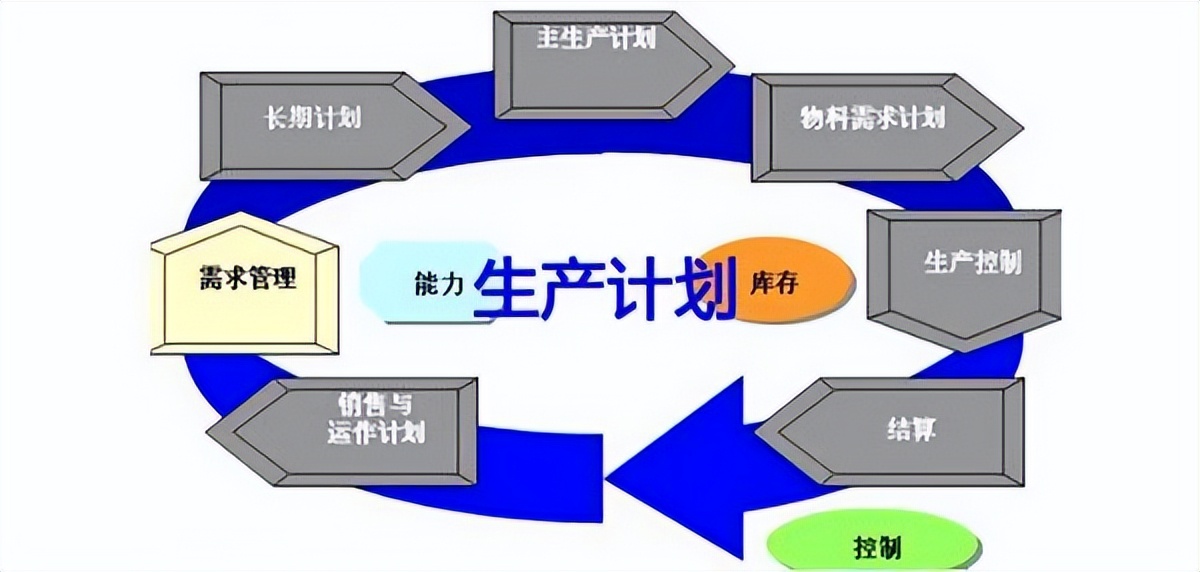

首先我们要清楚生产计划与物料控制(PMC)的含义,它包含两部分:①PC生产控制;②MC物料控制,也就是说计划的重点其实是在“控制”二字,通过计划来控制生产的节奏,成本等等,这才是PMC的真谛。

我们刚才说到做好生产计划是有先决条件的,拿PC(生产控制)来说,想要制定生产计划需要提前做好以下准备:

一、稳定的生产力

换句话说就是有着稳定的人机料法环,人员的技能稳定、设备运行稳定、物料供给及时、标准作业清晰、作业环境适宜,这些条件看似只是5句

二、产能的数据化

有了稳定的生产力,我们需要将这些生产要素转化为生产效率的数据,注意这里指的是有各项数据支撑的准确产能,这是生产计划制定的重要数据。

不知道1小时能生产多少产品的企业是做不出来生产计划的,即使能做出来,也只能是一个没有控制效果的传单。

三、产品排序

现在的制造业通常不止有一种产品,当一个交付周期内出现多类产品时就需要进行生产的排序,有以下几个重点考虑的因素:

1、客户等级:往往客户等级越重要,越要保障交付;

2、订单交期:对比交期与产能,越紧张,越要优先排产;

3、减少换模:换模是一种时间浪费,优先考虑用到同种模具的两个产品进行相邻排产。

生产排序是由客户订单转化为生产计划的关键一步,它体现了企业对订单交付的态度,以及企业自身对订单的控制能力。

除了以上的前提条件,在生产计划完成后,往往需要计划运营的一步,就是生产计划的评审会议。

在计划部门制定好计划后,需要与制造部门进行共识,到底能不能按照计划去做,有没有交付风险,这适用于生产要素不太稳定的情况下,需要制造部门说明当前的情况,适当地调整计划。

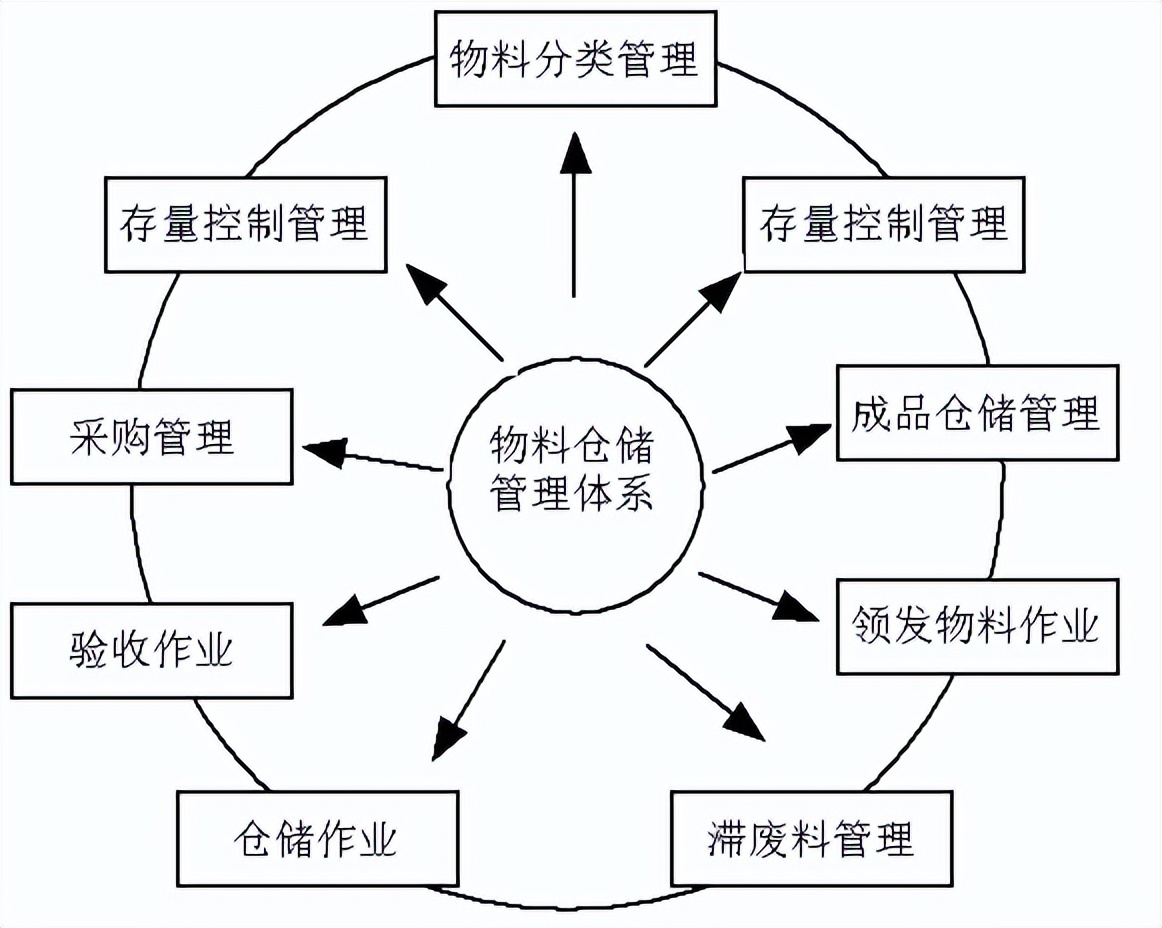

说完PC,我们再来讲讲MC的关键点,其实很多企业忽略了计划里物料控制的作用,出一份领料单,让生产人员去按需领料即可,其实MC有很多的管理需要去做。

做这个管理的目的其实只有一个,就是保障生产线的齐套率,即物料配送的JIT,准时、准确、保质地将物料配送至生产线。现在我们很多企业都偏向于一次领料,多退少补,其实这既占用了空间,也多了很多流程,都是浪费。要做好物料配送的JIT,也需要用到很多的生产数据,比如生产的节拍,容器的大小等等。

所以不管是PC也好,MC也好,生产数据的支撑是做好生产计划的大前提,我们可以允许生产效率低,但不能允许没有生产效率的数据,我们可以允许计划做得不准确,但永远不能让计划丧失控制的能力。